数字孪生(Digital Twin),又称数字双胞胎,是对物理世界实体或系统的数字化表达,即在虚拟世界"复制"真实物理世界的事物,通过模拟物理世界的运转流程,预判趋势和风险,为决策提供依据.数字孪生被Gartner评为2019年十大战略科技发展趋势之一.Gartner估计,到2020年,将有超过200亿个连接的传感器和端点,数字孪生将连接数十亿的实体设备.数字孪生带来的不仅仅是更便捷的创新实验,更低廉的试错成本。

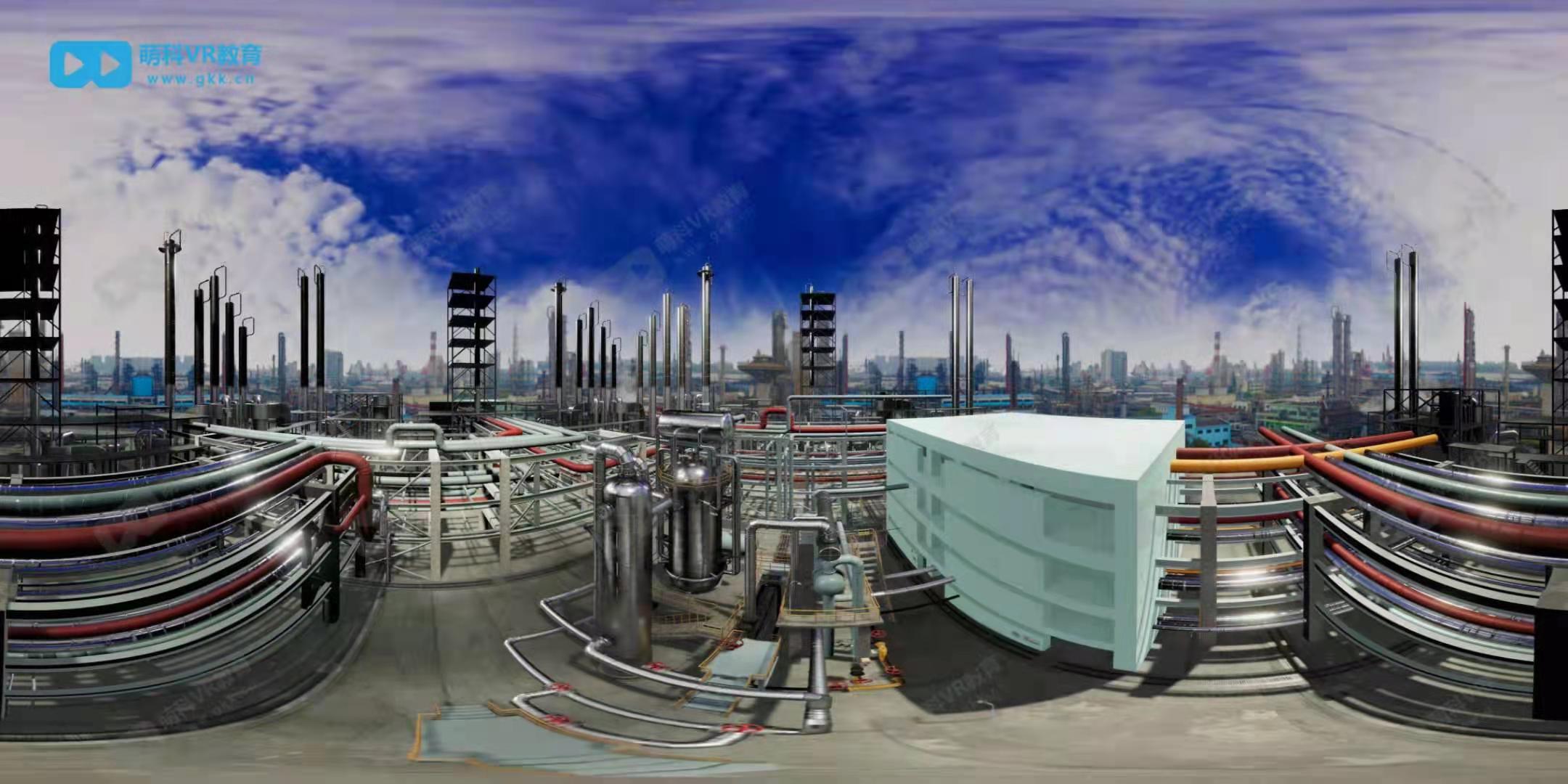

苏州恒旺与萌科开发的基于5G VR多终端多人互动平台的内蒙古广纳集团工业数字孪生项目,第一阶段目标胜利完成。该项目第一次将数字孪生的表现层由原来WebGL扩充到跨平台,跨操作系统的各种终端,让表现层与财业一体数据MES DCS等系统进行数据交换,将前所未有的精细信息展示到三维环境中,还能实现业务人员的3D实体化。

构建网络基础,建立设备连接

为实现对生产过程的可视化呈现、生产工艺精准调控、产品质量实时预测、车间设备远程巡检,需在搭建基础网络设施,以确保企业终端接入及车间业务的流转。

5G专网搭建完成后,车间设备和终端可以通过增加5G模组或连接5G CPE的方式连入5G网络,同时VR眼镜、移动端、大屏等终端硬件也连入5G网络,实时下载边缘端计算、渲染的结果和图像进行展示。

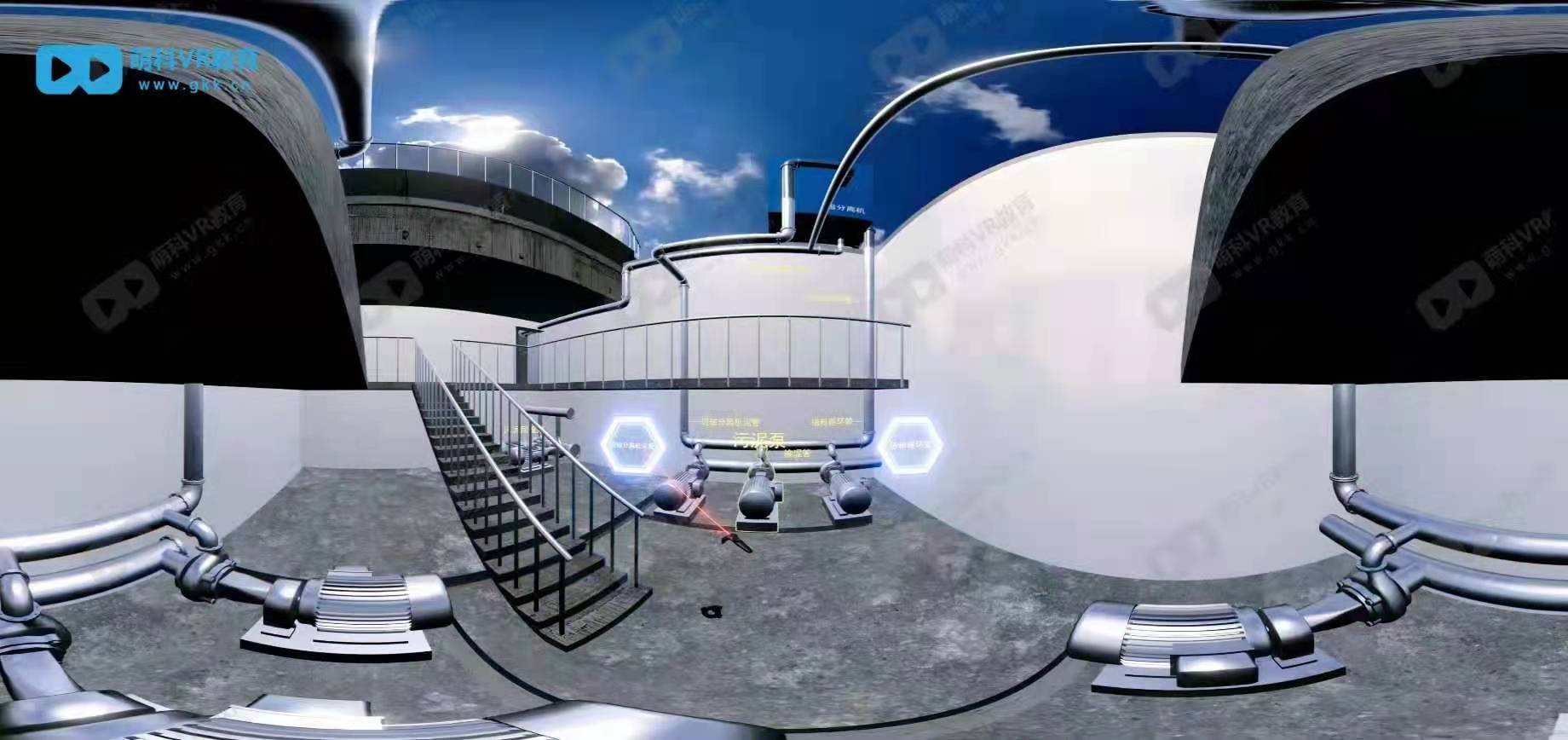

创建热处理车间的数字孪生体

基于已搭建好的仿真模型和远程运维系统,进行基于数字孪生技术的专家系统建设。专家系统及模型库主要部署在公有云上,实时数据传输公有有云后进行模型计算和专家经验库匹配,然后将结果返回到边缘侧渲染,并在终端进行展示,实现云边端一体化协同。

搭建基于“5G+VR”的远程运维系统

利用5G传输的高带宽、低时延特点,实时将利用数字孪生机理模型模拟出的车间现场以及设备内部状态的三维模型传输至VR眼镜中,技术人员通过VR终端,可对热处理炉内部状态进行可视化监控,还可通过操作VR设备实现工艺参数的及时且精准地调控,提高产品合格率。

应用成效:

通过建设“5G+VR+数字孪生”的热处理工厂,让作业人员能远程、实时地对设备进行点检及维护,有效地缩短了人员作业时间,提高了设备运维效率;通过对工艺数据可视化展现及对产品质量实时分析预测报警,让作业人员能精准控制热处理过程的工艺,提升产品合格率;实时监控、远程异常处理,极大的减少了安全隐患,降低了安全事故发生率。

此次苏州恒旺与萌科开发的5G VR多终端多互动数字孪生项目平台,将实现包括生产要素和管理要素在内的全要素可视、可控、可优,提高生产和管理效率,用数据驱动制造和决策,从而促进生产力发展。技术人员通过配戴无线的VR设备就可清晰地对工厂环境、设备运行状态进行可视化监控,实现工厂设备生产工艺流程等数据进行3D模型可视化。同时,结合大数据分析算法,高效识别异常数据,建立远程运维专家系统,对采集得到的设备互联数据进行分析、计算和模拟操作,实现设备运维智能化和工艺控制精准化,提高设备运行效率和产品合格率。

发表评论 取消回复